Bir prob veya optikle olduğu gibi doğru ölçün Koordinat metrolojisinde bilgisayarlı tomografi

|

Bir prob veya optikle olduğu gibi doğru ölçün

Koordinat metrolojisinde bilgisayarlı tomografi

|

|---|

|

PRATİK İPUCU X-ışını bilgisayarlı tomografi (BT) ile hassas ölçümler için, başlangıçta farklı bir sensörle referans ölçümüne dayalı otomatik düzeltme gerekliydi. Son yıllarda, makine bileşenlerinin ve yazılımının iyileştirilmesiyle ölçüm belirsizliği önemli ölçüde azaltıldı. Günümüzde BT'li kompakt koordinat ölçüm makinelerinin bile ölçüm doğruluğu, geleneksel sensör teknolojisine sahip makinelere yakındır.

|

|---|

|

Koordinat metrolojisinden çözümler

|

|

|---|

| Şekil 1: Günümüzde, bilgisayarlı tomografiye sahip kompakt makineler bile geleneksel koordinat ölçüm makineleriyle aynı yüksek doğruluğu elde etmektedir. |

|---|

|

X-ışını bileşenleri ve yazılım sayesinde artan doğruluk

|

|---|

|

Gerektiği kadar çözünürlük ve ölçüm aralığı ile ölçüm

|

|---|

|

Otomotivden tıbbi implantlara kadar farklı uygulamalar

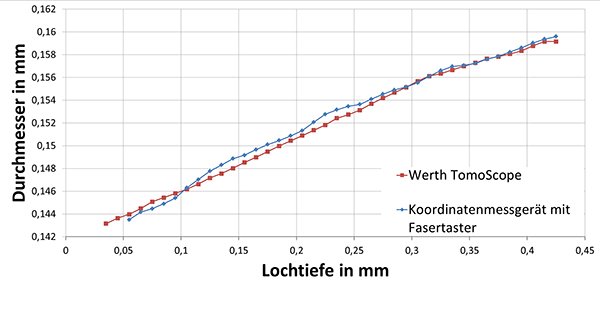

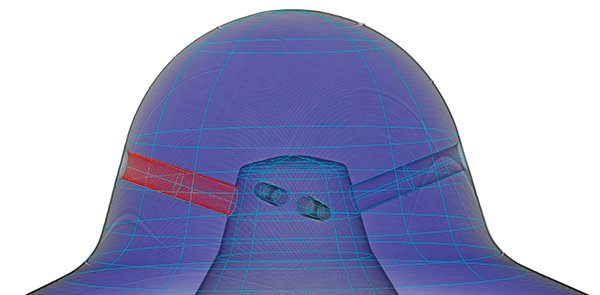

Oldukça uzun bir süredir, iki haneli mikron toleranslarına sahip su jeti nozulları gibi büyük metal parçaları ölçmek için 300 kV'a kadar hızlanma voltajları kullanılmıştır. Werth Autocorrection ayrıca, Fiber Prob kullanarak yakıt enjektörleri gibi tek basamaklı mikron aralığındaki toleranslar için sistematik ölçüm hatalarını bir mikronun altına indirmek için hala kullanılmaktadır (Şekil 2).

|

|---|

|

|

|---|

|

Şekil 2: Yakıt enjeksiyon nozulunun çapının bilgisayarlı tomografi ve yüksek hassasiyetli fiber prob ile karşılaştırma ölçümü (a); Püskürtme deliği alanında ölçülen hacim ve ölçüm noktası bulutunun görüntülenmesi(b) |

|---|