WinWerth® Yazılımı ile Operatör Bağımsız Hızlı Ölçüm Süreçleri

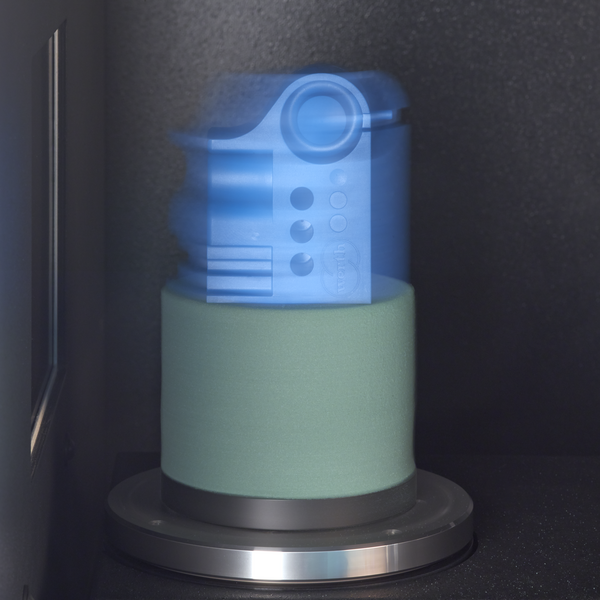

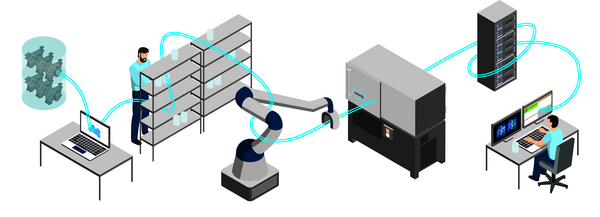

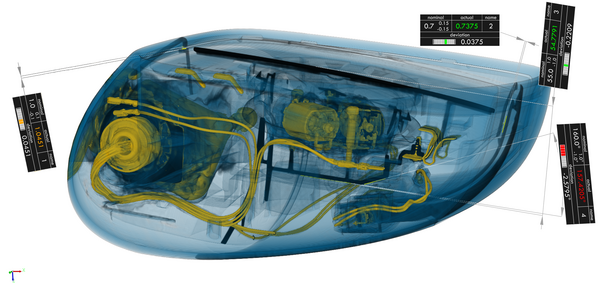

Üretim ortamında, çok boyutlu parçaların temel geometrik ölçümlerinin hızlı bir şekilde yapılması çoğu zaman kritik bir gereksinimdir. Bu tür görevler, genellikle koordinat ölçüm makinelerinin sürekli operatörü olmayan personel tarafından da yürütülür.

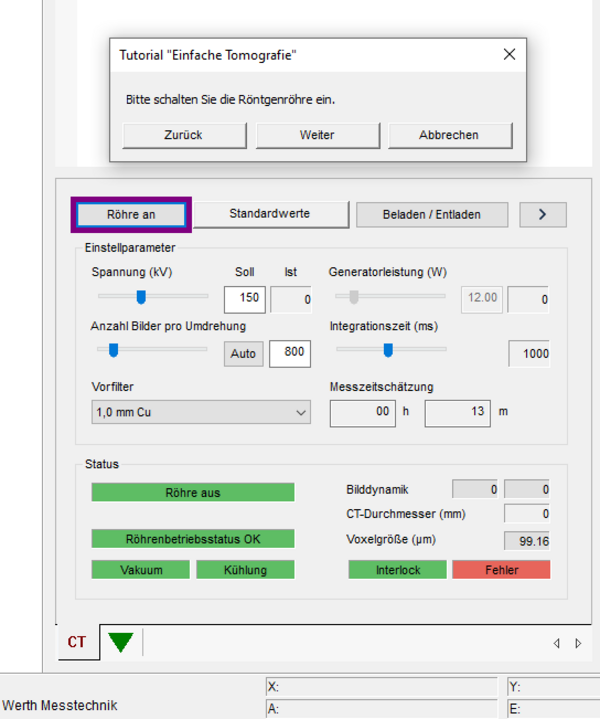

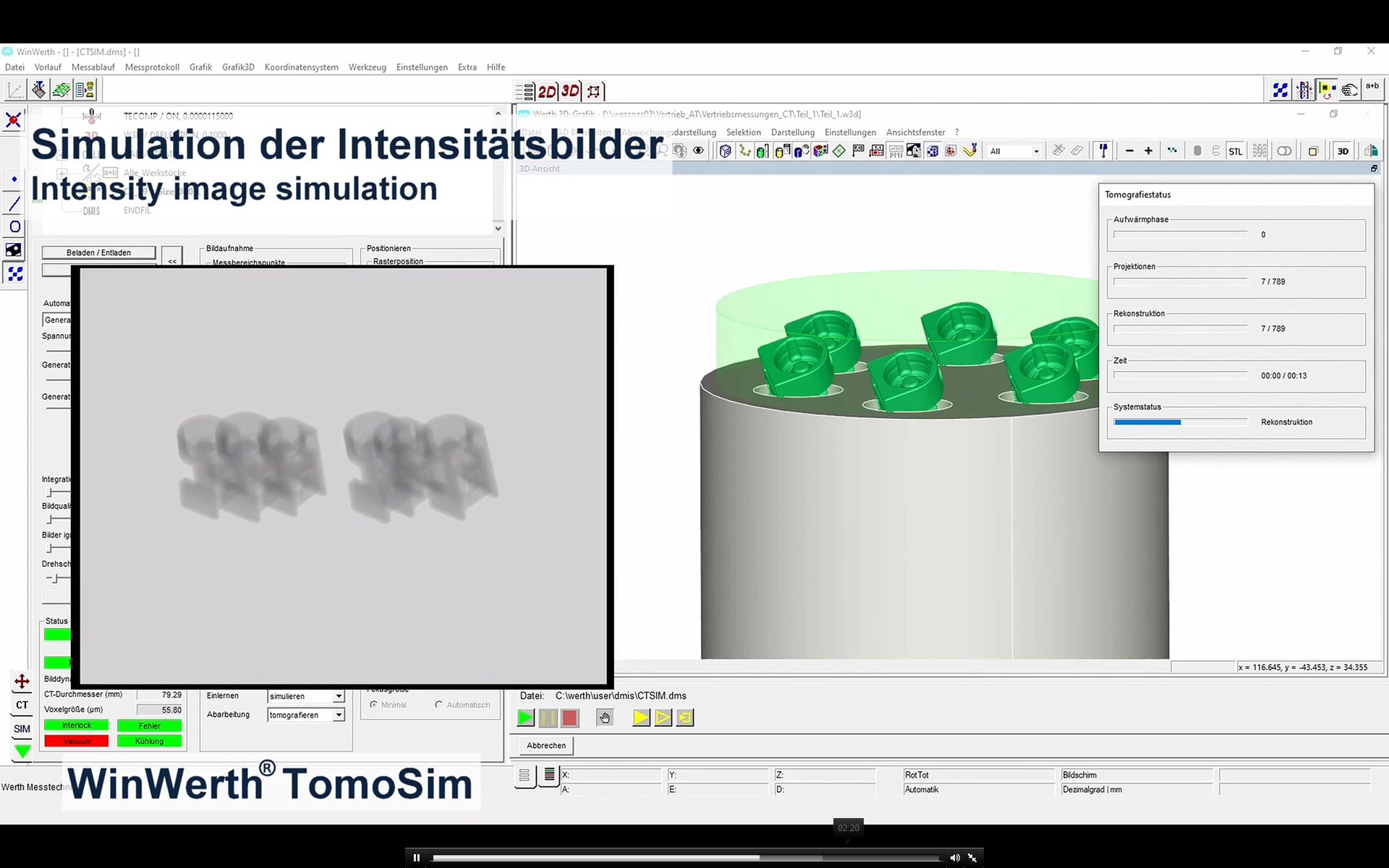

Bu senaryolarda, ölçüm sürecinin kullanıcı için olabildiğince sadeleştirilmesi gerekir. WinWerth®, bu ihtiyaca yönelik olarak gelişmiş otomasyon ve akıllı algoritmalar sunar.

Yazılım;

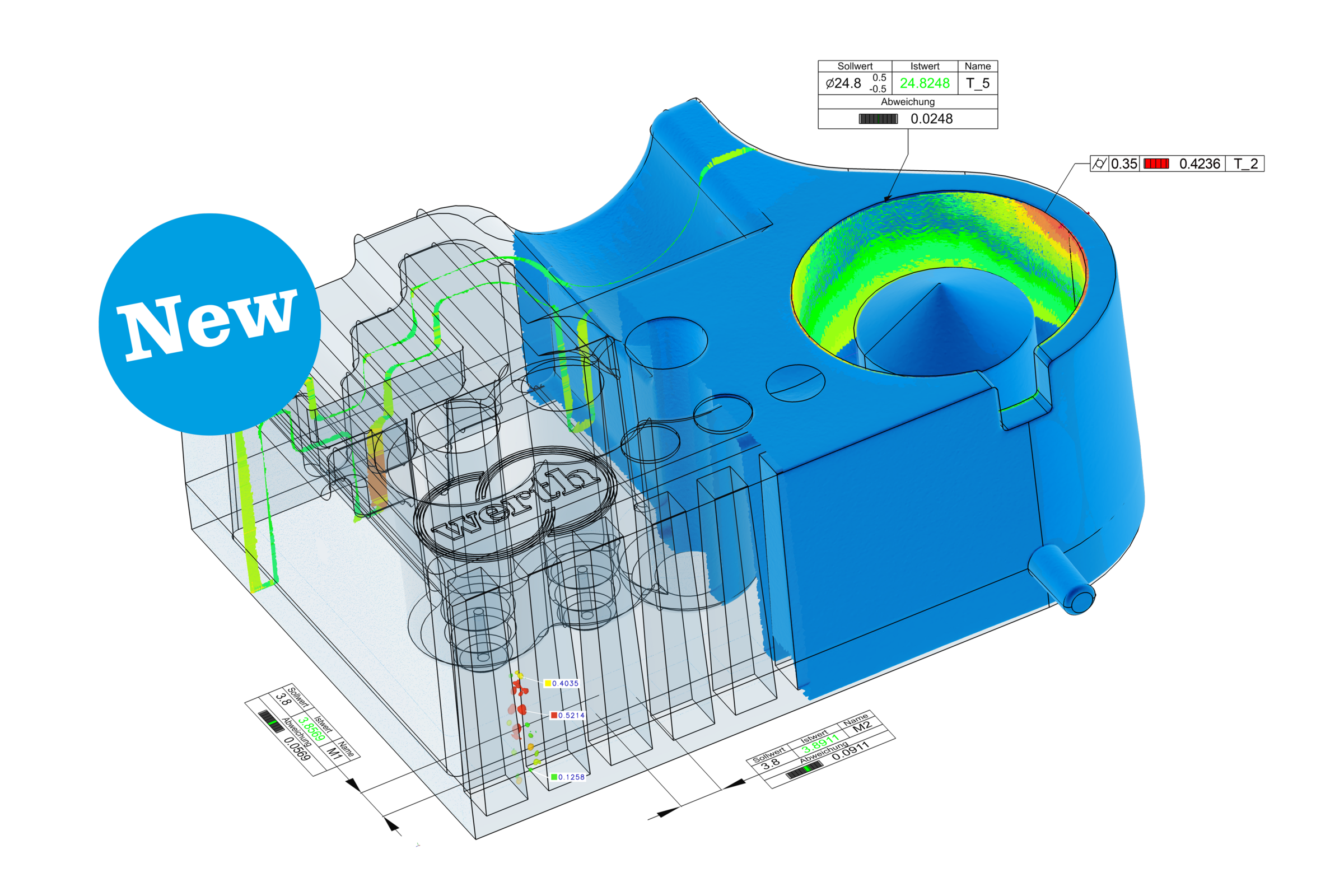

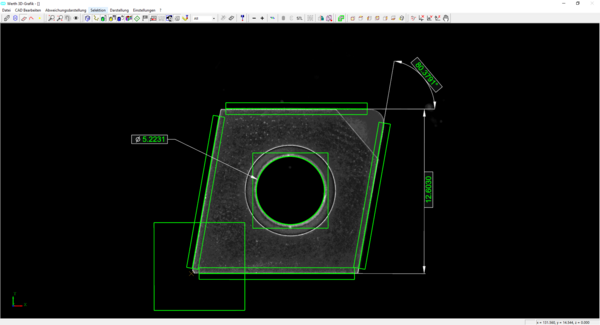

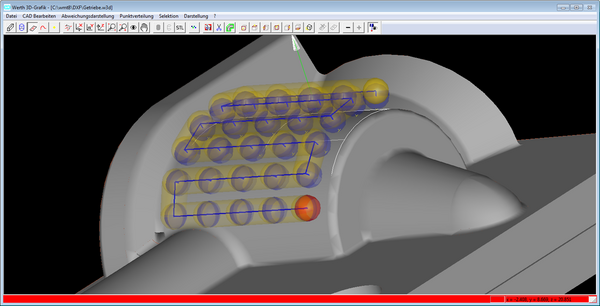

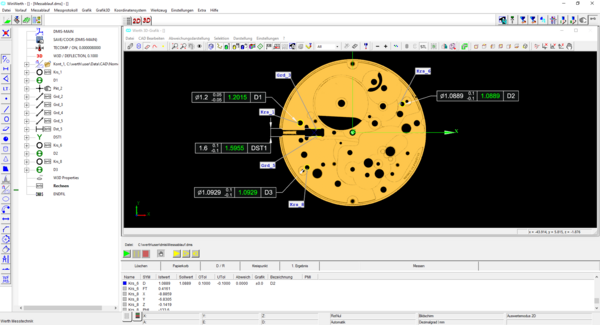

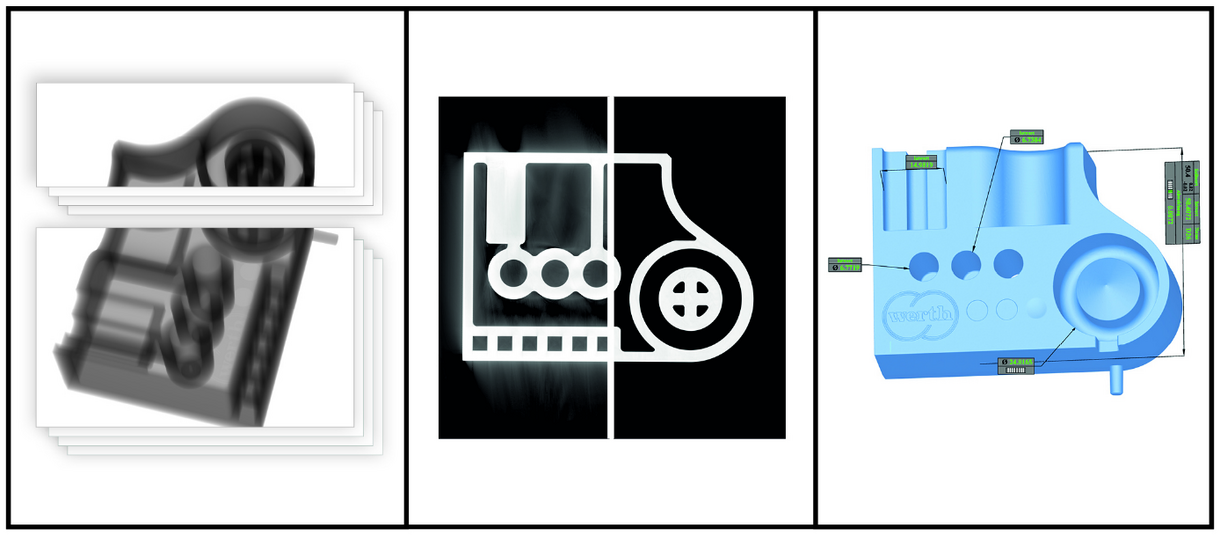

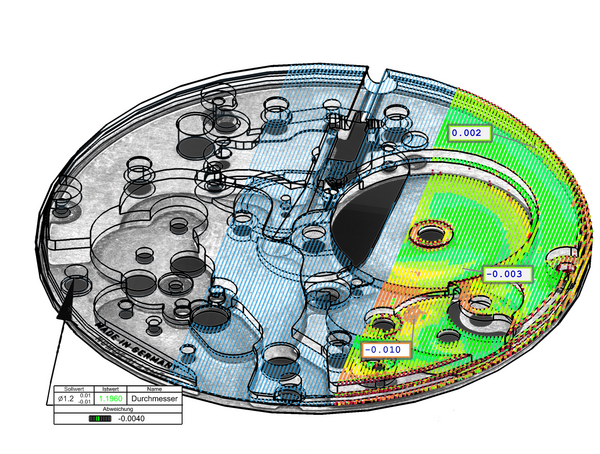

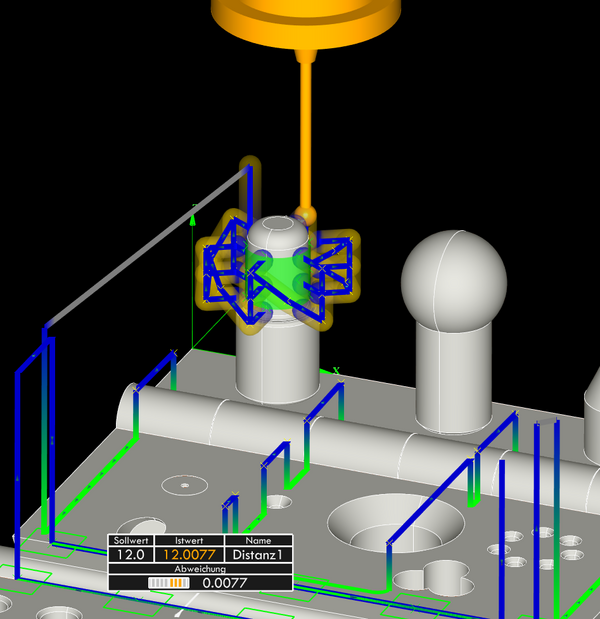

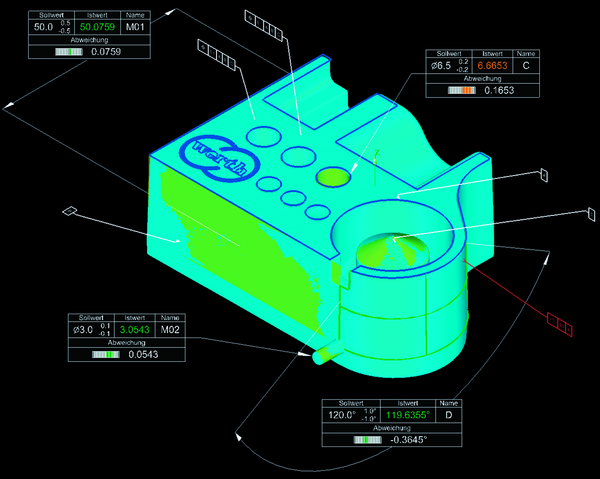

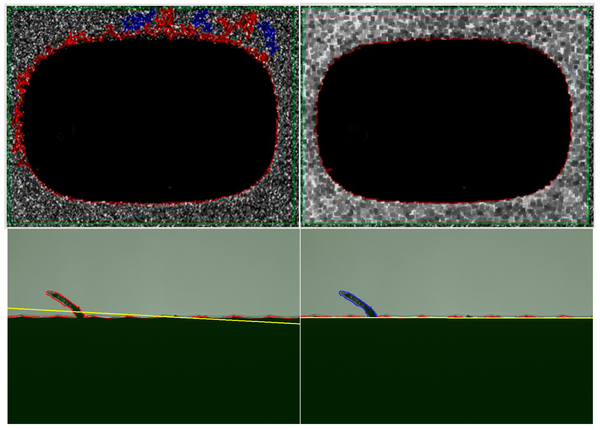

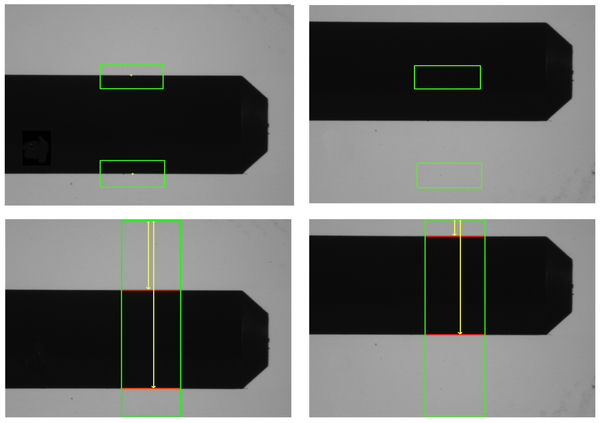

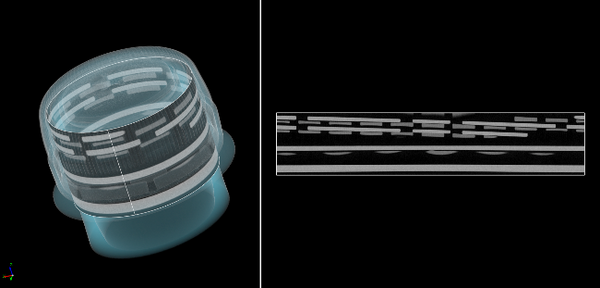

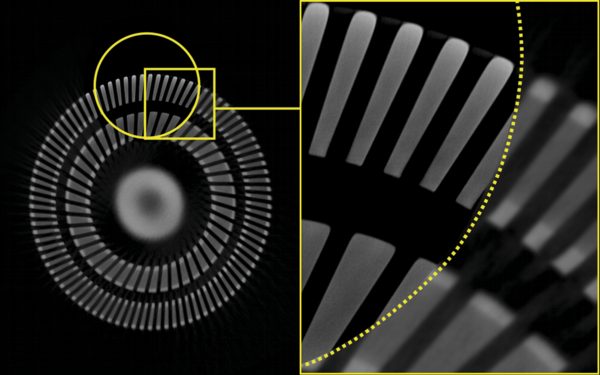

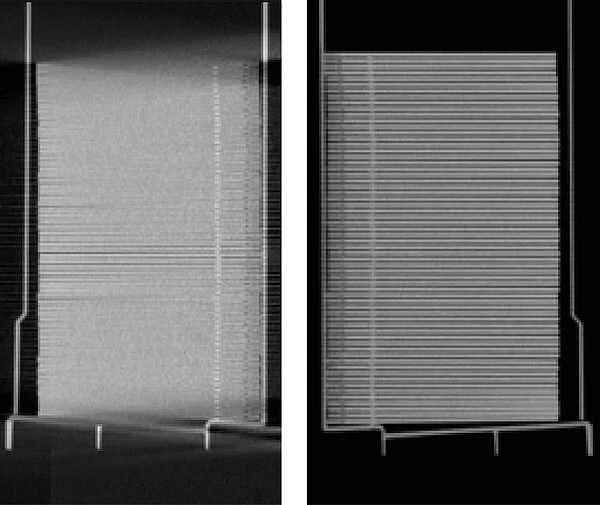

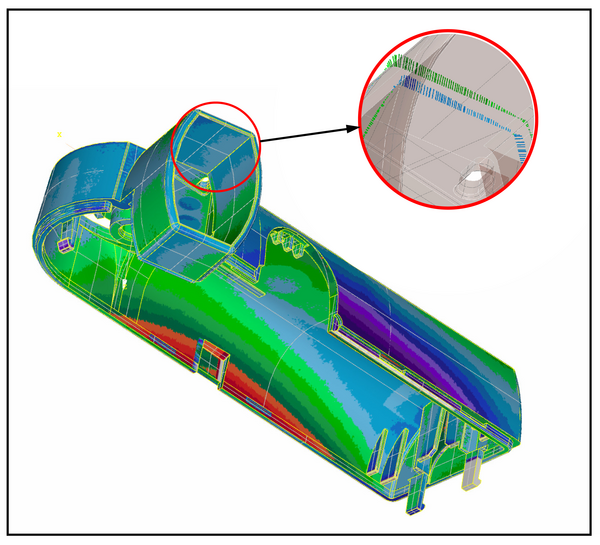

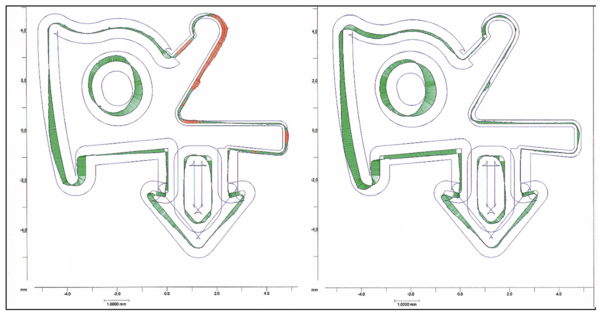

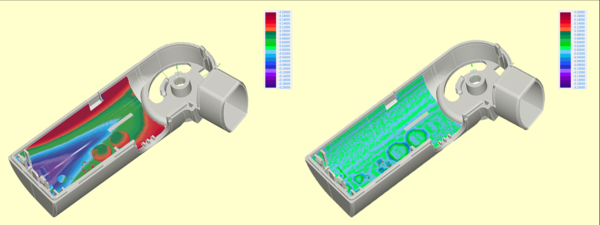

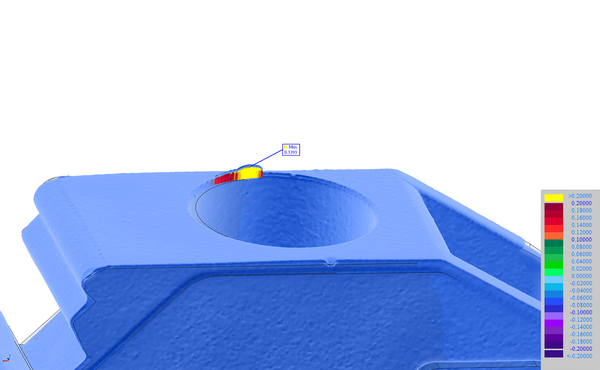

Görüntü işleme ve sensör verilerini kullanarak, ölçüm yapılacak nesne alanını otomatik olarak tespit eder,

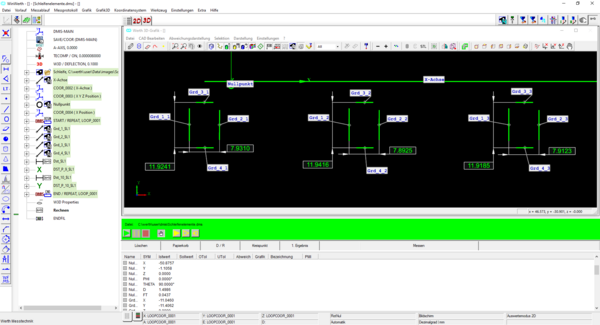

İlgili geometrik elemanı (ör. çizgi, daire, köşe noktası) doğru şekilde tanımlar,

Ölçüm için gerekli olan mesafe, açı, çap gibi parametreleri analiz ederek, bu elemanlar arasındaki ilişkilere göre hesaplamaları gerçekleştirir.

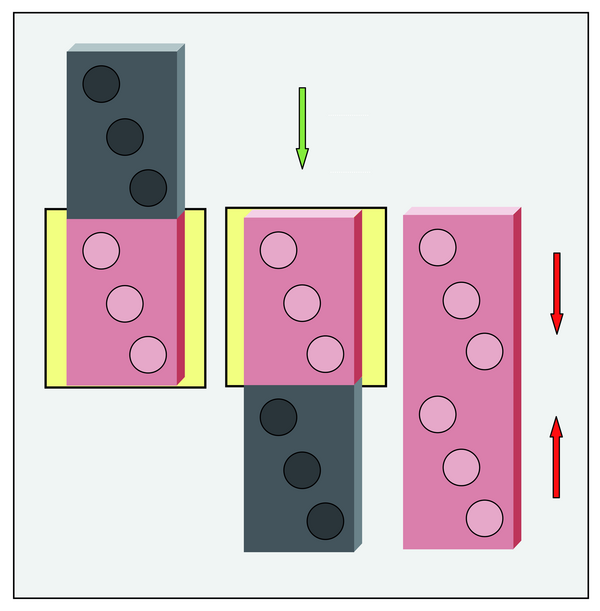

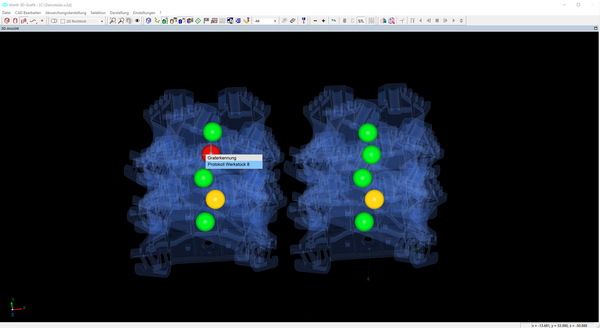

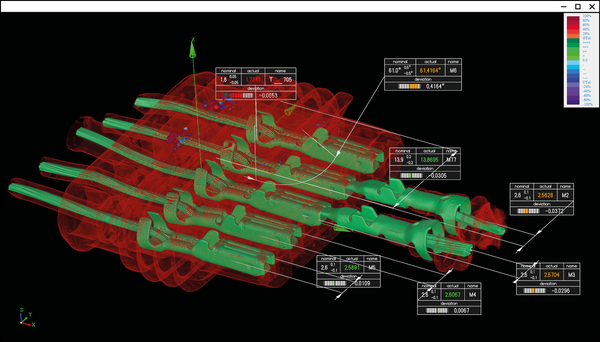

Bu işlem sırasında kullanılan bağlantı algoritmaları, kullanıcı müdahalesi olmadan ölçüm elemanlarının ve referansların doğru şekilde eşleştirilmesini sağlar. Bu da, operatör yeterliliğinden bağımsız olarak tekrarlanabilir ve doğru ölçüm sonuçları elde edilmesini mümkün kılar.

WinWerth®’in bu özellikleri, yüksek hacimli üretim hatlarında dahi hızlı, güvenilir ve kullanıcı dostu ölçüm operasyonları gerçekleştirilmesini sağlar.